在制造業競爭日益激烈的今天,一家僅依靠4名員工的生產線竟實現了年產值3.3億元的驚人成就,其奧秘何在?答案在于混合設備與智能技術的深度融合。

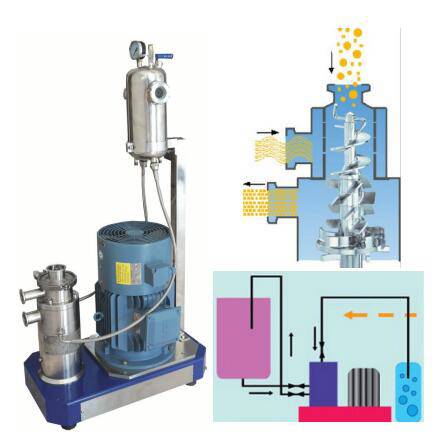

這家企業通過高度自動化的混合設備,實現了生產流程的無人化操作。傳統的混合設備通常依賴人工監控和調整,而該企業引進了智能控制系統,將物料配比、攪拌速度、溫度控制等參數全部數字化,由中央計算機實時優化。這不僅減少了人力需求,還大幅提升了生產效率和產品一致性。

企業采用了模塊化設計理念,使得混合設備能夠快速適應多樣化的生產需求。通過標準化接口和可編程邏輯控制器(PLC),生產線可以無縫切換不同配方和工藝,從化工原料到食品添加劑,均能高效完成混合任務。這種靈活性幫助企業快速響應市場變化,抓住高附加值訂單。

第三,數據驅動決策是企業成功的另一關鍵。混合設備配備了傳感器和物聯網技術,實時采集生產數據,如能耗、產出率、設備狀態等。通過大數據分析,企業能夠預測維護需求,避免意外停機,同時優化生產參數,進一步降低成本、提升質量。這4名員工的主要職責已從操作設備轉變為監控數據、處理異常和推動持續改進。

企業注重研發創新,與高校及科研機構合作,不斷升級混合設備的核心技術。例如,引入人工智能算法優化混合過程,減少能耗和廢料;采用新材料延長設備壽命,降低維護成本。這種技術領先優勢使其在細分市場中保持競爭力。

企業文化強調精益生產和員工賦能。盡管生產線高度自動化,但4名員工均經過專業培訓,能夠處理復雜故障和優化流程。企業鼓勵創新思維,員工提出的改進建議常被采納,從而形成良性循環。

這家企業的成功并非偶然,而是混合設備智能化、模塊化與數據化相結合的成果。它展示了現代制造業如何通過技術革新,以少而精的團隊創造巨大價值,為行業提供了可復制的典范。